迈格仪表(Mega-tek)基于对多参量变送器MG5600MV 技术文档的综合分析,其通过边缘计算实现全参数动态补偿与流量/热量精准测量的核心技术可总结如下:

一、核心技术创新

1. 边缘计算架构重构测量系统

MG5600MV 采用嵌入式边缘计算单元,直接集成差压、压力、温度传感器的实时数据采集与处理功能,替代传统分立的流量积算仪。通过内置算法引擎实现:

●实时信号融合:以5ms 采样周期同步处理差压(±0.04%精度)、压力(±0.1%精度)及温度(0.15℃分辨率)信号

●动态补偿计算:基于IF97(水/蒸汽)和AGA3(天然气)等国际标准算法,实时补偿流体密度、粘度、膨胀系数等参数变化

●数据预诊断:通过自检算法识别传感器漂移、信号干扰等异常,触发错误代码提示

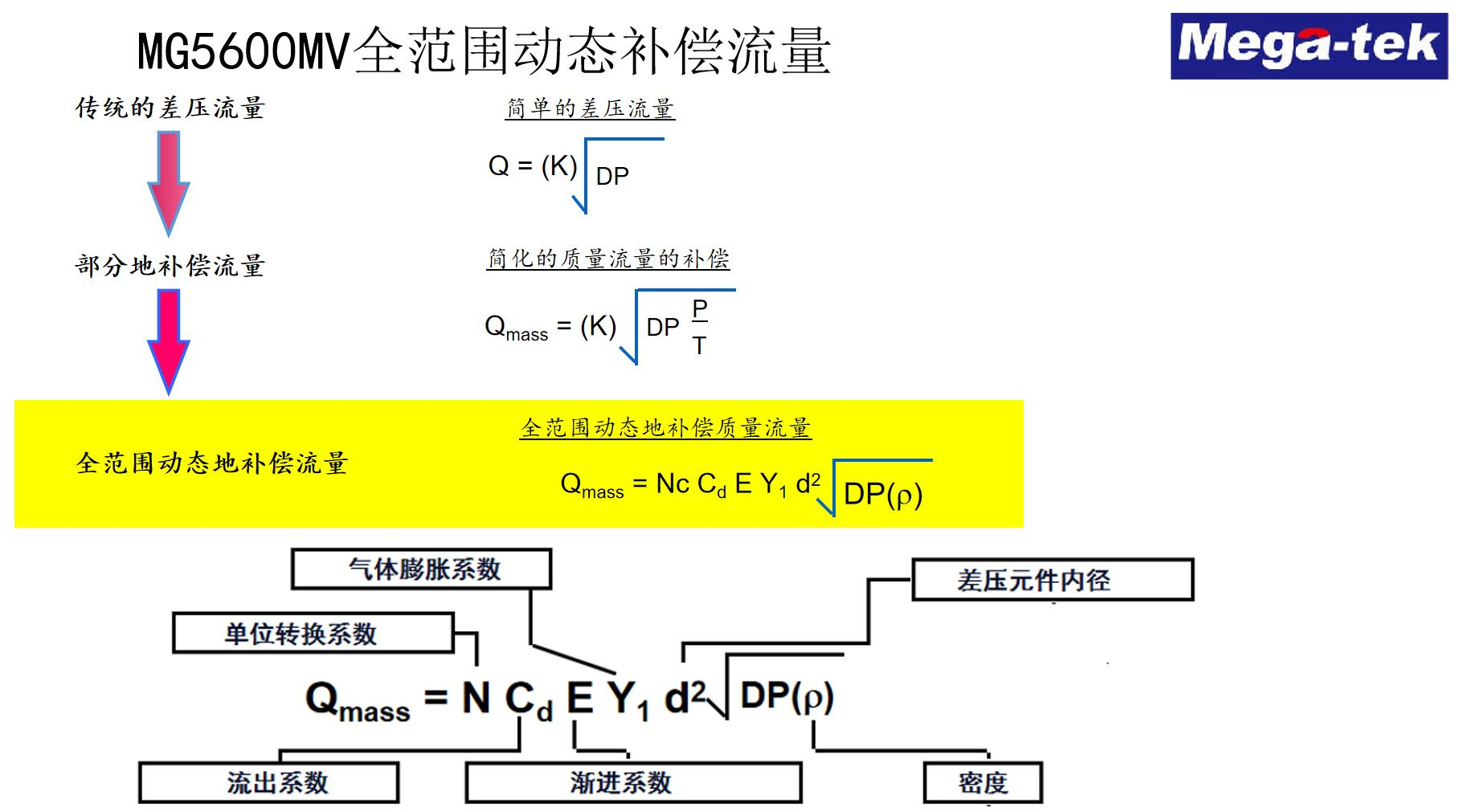

2. 全动态补偿机制

覆盖-200~850℃温度范围和0~35MPa 压力范围,实现全工况补偿:

流量补偿公式:

热量计算:对蒸汽介质采用焓值积分法(基于IF97 算法),天然气则通过压缩因子修正(AGA8)实现能量流计算

二、技术替代优势

1. 系统集成度提升

将传统分立的差压变送器+温度传感器+压力变送器+积算仪四设备整合为单一仪表,减少90%接线工作量和60%安装空间。

2. 精度与稳定性突破

● 测量精度:系统整体精度达 0.5%(传统分体方案误差累积通常>2%)

● 长期稳定性:采用双梁悬浮式 MEMS 单晶硅传感器,年漂移<0.04%

● 抗干扰设计:防雷击(15kV 浪涌防护)和防错接端子,适应炼油厂等高电磁干扰场景

三、典型应用场景

1. 高温蒸汽计量

在电厂主蒸汽管道中,通过实时补偿温度(可达650℃)和压力(35MPa)波动,实现±0.8%的蒸汽质量流量精度。

2. 天然气贸易结算

采用AGA3/AGA8 算法,配合温度-压力-压缩因子联锁补偿,满足GB/T18603 贸易计量一级标准(误差<1%)。

3. 化工反应釜控制

同步输出瞬时流量、累积热量、介质密度等参数,为放热反应的能量平衡计算提供实时数据。

四、技术演进价值

该设备标志着工业测量从离散参数采集向嵌入式智能感知的跨越:

1. 数据链闭环:原始信号→边缘计算→补偿输出→通信上传,消除传统方案中的信号传输损耗

2. 协议兼容性:支持 HART/Modbus/RS485 混合通信,可直接接入工业物联网平台

3. 维护革新:模块化设计允许传感器、通信单元独立更换,维护周期延长至5 年以上

通过上述技术创新,MG5600MV 成功解决了传统差压式流量测量系统误差累积、响应滞后、维护复杂等痛点,成为流程工业智能化升级的核心测量节点。其技术细节可参考迈格仪表官方技术白皮书。